在當代航空制造業,追求更輕、更強、更耐用的材料是永恒的主題。高性能熱塑性復合材料(High-Performance Thermoplastic Composites, HPTPCs)的出現與成熟應用,正為大型客機結構件的設計與制造帶來一場深刻變革,引領著航空材料科學進入一個全新的階段。

一、 高性能熱塑性復合材料的核心優勢

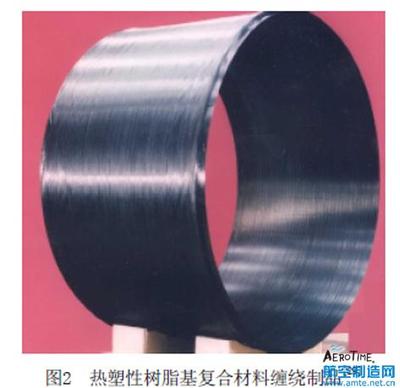

高性能熱塑性復合材料主要由高性能連續纖維(如碳纖維、玻璃纖維、芳綸纖維)作為增強體,與高性能熱塑性樹脂(如聚醚醚酮、聚苯硫醚、聚醚酰亞胺等)基體復合而成。相較于傳統熱固性復合材料(如環氧樹脂基復合材料),其在航空結構應用上展現出多重顛覆性優勢:

- 卓越的韌性、抗沖擊與損傷容限:熱塑性樹脂本身具有優異的斷裂韌性,使得復合材料在承受沖擊(如鳥撞、工具跌落)時不易產生分層或擴展性裂紋,顯著提升了結構的安全性和可靠性。

- 無限儲存期與可回收性:熱塑性樹脂在常溫下穩定,預浸料無需低溫儲存,簡化了物流與庫存管理。更重要的是,材料可通過加熱重塑,理論上可實現完全回收與再利用,符合航空工業日益嚴格的環保與可持續發展要求。

- 高效快速成型潛力:熱塑性復合材料可通過熱壓、自動鋪帶/鋪絲原位固化、焊接等方式實現快速成型,成型周期可從熱固性材料的數小時縮短至數分鐘,極大提高了生產效率,為大規模生產提供了可能。

- 優異的耐化學性與耐濕熱性能:對航空燃油、液壓油、除冰液等具有出色的抵抗能力,且在濕熱環境下性能衰減遠低于熱固性復合材料,保證了長期服役的穩定性。

二、 在大型客機關鍵結構件上的應用實踐

目前,高性能熱塑性復合材料已從次承力結構向主承力結構邁進,在大型客機上的應用實例日益增多:

- 內飾與次級結構:已廣泛應用于艙內支架、行李架、舷窗框架、隔板等部件。其優異的阻燃性能(尤其如PEEK材料)滿足了嚴格的航空安全標準。

- 機翼與機身部件:空客A350XWB和波音787等先進機型已開始采用熱塑性復合材料制造機翼前緣、固定前緣、檢查口蓋、艙門等部件。例如,采用碳纖維增強聚苯硫醚(CF/PPS)制造的翼梁肋,不僅減重顯著,其抗雷擊和抗疲勞性能也極為突出。

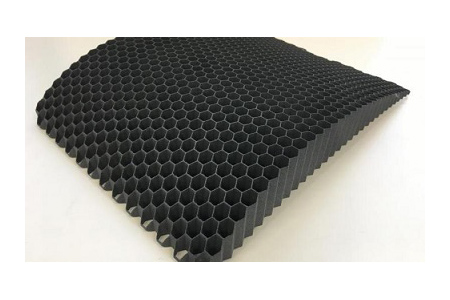

- 發動機短艙與反推裝置:因其耐高溫和抗沖擊特性,成為發動機短艙整流罩、反推裝置格柵、風扇罩等部件的理想材料,有助于進一步減輕推進系統重量。

- 連接與裝配:熱塑性復合材料獨特的焊接能力(如感應焊接、超聲波焊接)使得大型結構能夠以“縫合”方式實現高強度、無緊固件的連接,減少應力集中和鉆孔帶來的損傷,簡化裝配流程。

三、 高性能纖維及先進制造技術的支撐

應用的成功離不開材料體系與制造技術的協同創新。

在纖維增強體方面:高強度高模量的碳纖維仍是絕對主力,其性能的持續提升(如T1100級)為復合材料提供了更高的比強度與比模量。玻璃纖維因其成本優勢和良好的絕緣性,在特定部位仍有應用。新興的連續玄武巖纖維等也因其獨特的性能而受到關注。

在制造技術方面,一系列突破性工藝正在成熟:

- 自動纖維鋪放與原位固化:將浸漬了熱塑性樹脂的纖維帶或絲束,通過加熱頭在鋪放的同時熔化并壓實,直接在模具上形成最終零件,實現了高度自動化和近凈成型。

- 熱壓罐外成型:開發了模壓、隔膜成型等非熱壓罐工藝,利用熱塑性樹脂熔融冷卻即可固化的特性,降低了對昂貴熱壓罐的依賴,更適合大型構件的低成本制造。

- 焊接與連接技術:如前所述,先進的焊接技術為實現大型、復雜整體化結構提供了可靠途徑,是發揮熱塑性復合材料潛力的關鍵技術。

- 增材制造:連續纖維增強熱塑性復合材料的3D打印技術,為快速制造復雜幾何形狀的定制化原型件或小批量結構件開辟了新路徑。

四、 挑戰與未來展望

盡管前景廣闊,高性能熱塑性復合材料在航空領域的全面推廣仍面臨挑戰:原材料(特別是高性能樹脂)成本較高;超大型構件均勻加熱與成型過程控制復雜;長期服役數據與設計數據庫仍需完善;以及與現有金屬結構、熱固性復合材料結構的連接兼容性問題。

隨著材料成本的進一步降低、制造工藝的持續優化(如更快的成型周期、更精密的工藝控制)以及全生命周期成本分析(考慮制造效率、維護成本和回收價值)理念的深入,高性能熱塑性復合材料在大型客機上的應用比例必將大幅提升。它不僅將用于更多的機翼、機身壁板等主結構,更可能催生出全新的“整體化、模塊化”飛機結構設計理念,與智能化制造深度融合,最終為實現更綠色、更經濟、更高效的下一代民用航空器奠定堅實的材料基礎。