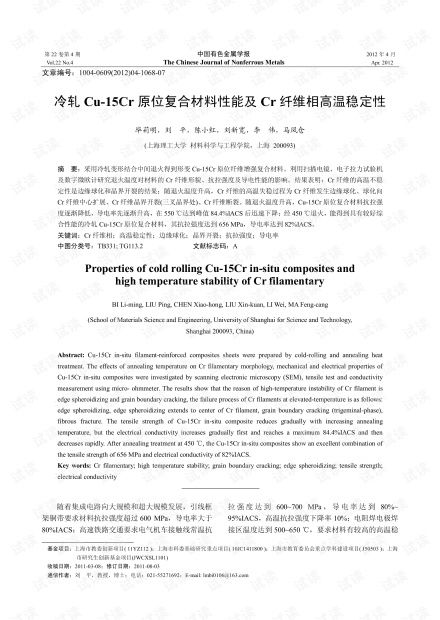

摘要:本文聚焦于2012年前后高性能纖維及復合材料制造領域的研究熱點,探討了通過冷軋變形結合原位復合法制備的Cu-15Cr(銅-15%鉻)復合材料的綜合性能,并重點分析了其中關鍵增強相——Cr(鉻)纖維在高溫環境下的結構穩定性。研究旨在為開發兼具優異力學性能、導電導熱性和高溫穩定性的新型金屬基復合材料提供理論依據與工藝參考。

一、引言:高性能纖維及復合材料的發展背景

進入21世紀,尤其是2012年前后,隨著航空航天、電子信息、軌道交通等高端裝備制造業的飛速發展,對材料性能提出了前所未有的高要求。高性能纖維增強金屬基復合材料因其優異的比強度、比模量、耐高溫及功能性(如導電導熱)而備受關注。其中,原位自生復合材料因其增強相與基體界面結合良好、熱力學穩定等優勢,成為研究重點。Cu-Cr體系因其良好的導電性、強度潛力及相對成本優勢,被視為極具潛力的導電結構材料候選者。

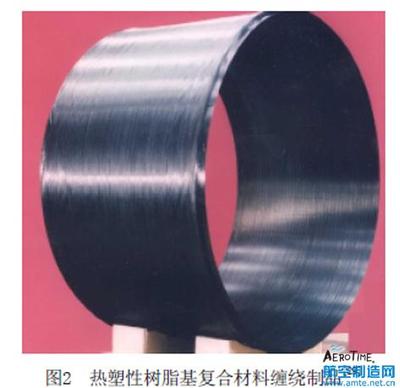

二、冷軋Cu-15Cr原位復合材料的制備與微觀結構

本研究采用粉末冶金或熔鑄結合大變形冷軋工藝制備Cu-15Cr原位復合材料。初始的鑄態或燒結態組織中,Cr相通常以枝晶或顆粒形態彌散分布于Cu基體中。經過多道次高累積壓下率的冷軋變形后,在強大的剪切應力作用下,原本脆性的Cr相被顯著拉長、細化,并沿軋制方向定向排列,形成高長徑比的纖維狀或帶狀結構。這種“原位纖維化”過程,使得Cr相從近似等軸的顆粒轉變為連續或準連續的纖維增強體,從而實現了復合材料結構的重構。微觀分析(如SEM、TEM)表明,冷軋后界面潔凈,結合緊密,為載荷的有效傳遞奠定了基礎。

三、Cu-15Cr復合材料的室溫力學與物理性能

得益于Cr纖維的顯著強化作用,冷軋態Cu-15Cr復合材料表現出遠優于純銅及低合金化銅合金的室溫力學性能。其抗拉強度、屈服強度和硬度均得到大幅提升,這主要歸因于纖維增強的載荷傳遞機制、細晶強化以及高密度位錯等綜合因素。由于銅基體保持了良好的連續性,且鉻在銅中的固溶度極低,復合材料的導電率和導熱率雖有下降,但仍維持在較高水平,遠優于通過添加大量固溶元素強化的傳統銅合金,實現了強度與導電性的良好平衡。

四、Cr纖維相的高溫穩定性研究

材料的長期服役可靠性,尤其在高溫環境下,極大依賴于增強相的穩定性。本部分重點探討了Cr纖維在高溫(例如400°C至800°C溫度范圍)退火過程中的演變行為。

- 結構粗化與球化:高溫下,為了降低體系總的界面能,高表面能的細長Cr纖維會發生Rayleigh失穩現象,傾向于斷開并球化。通過不同溫度與時間的退火實驗,可以觀察到纖維直徑的局部膨大(“竹節狀”結構)直至最終斷裂形成串珠狀或球狀顆粒。這一過程的動力學受鉻在銅中的體擴散或界面擴散控制。

- 界面反應與互擴散:盡管Cu與Cr在熱力學上互溶度很低,但在高溫長期作用下,界面處仍可能發生有限的互擴散,形成極薄的過渡層。相比于其他易反應的體系(如Cu-Ti),Cu-Cr界面本質上是惰性的,這賦予了Cr纖維優異的熱穩定性,其纖維形態和強化效應能在中溫區間保持相對較長的時間。

- 性能退化關聯:Cr纖維的球化和粗化直接導致其增強效率下降。隨著退火時間延長,復合材料的強度會逐漸衰減,并向由Orowan繞過機制控制的顆粒強化狀態轉變。導電性則可能因基體回復、再結晶以及界面雜質減少而略有回升。

五、結論與展望(基于2012年技術背景)

研究表明,通過冷軋大變形制備的Cu-15Cr原位復合材料,成功將Cr相轉化為纖維狀增強體,在室溫下實現了高強度與高電導率的良好結合。其中,Cr纖維相在高溫下雖會發生粗化和球化,但由于Cu/Cr界面良好的化學穩定性,其退化速率相對較慢,在中溫范圍內展現出可接受的高溫穩定性。

為進一步提升此類復合材料的綜合性能與高溫抗退化能力,后續研究可圍繞以下方向展開:1)優化變形工藝路徑(如交叉軋制、累積疊軋),以獲取更均勻、更細的纖維分布;2)嘗試微量合金化(如添加Zr、Ag等),以抑制界面擴散和纖維粗化;3)探索快速凝固、劇烈塑性變形等新型制備技術,獲得更初始細化的組織。這些工作將有力推動高性能銅基復合材料在電接觸材料、引線框架、高場磁體繞組等高溫高載荷導電部件上的實際應用。

(注:本文內容基于2012年前后相關領域的研究進展與趨勢進行綜合闡述,旨在提供技術概覽。)